不同类型的船用增压器各有什么优缺点?

不同类型船用增压器的优缺点对比

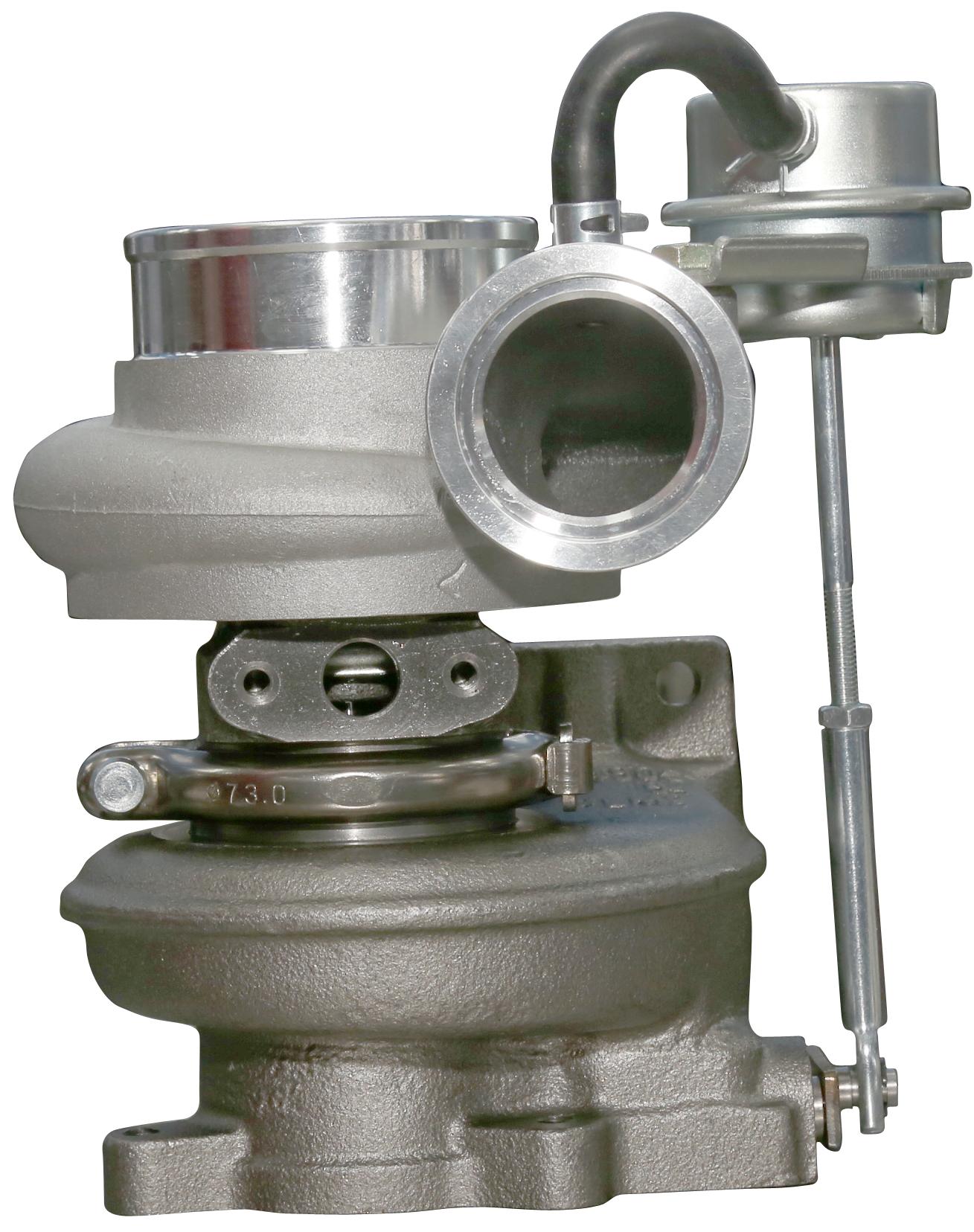

船用增压器主要分为径流式涡轮增压器与轴流式涡轮增压器,二者因结构设计不同,适配场景与性能表现差异明显,需结合船舶规模与航行需求选择,具体对比如下:

一、径流式涡轮增压器:中小型船舶的优选

径流式增压器以 “气流沿叶轮径向流动” 为核心,结构紧凑,适配中低功率柴油机,广泛用于近海渔船、工作艇等中小型船舶。

优点

空间适配性强:叶轮直径仅 100-300mm,体积约为同功率轴流式的 1/3,重量 50-200kg,能嵌入密集机舱,无需大量安装空间。

变工况响应快:叶轮转动惯量小,柴油机排气量变化时,涡轮可快速调速,压气机及时供高压空气,避免 “动力迟滞”,契合近港作业、短途运输的频繁变负荷需求。

运维成本低:结构简单无复杂导向叶片,船员可在船上完成积碳清洁、轴承更换;备件通用,采购成本仅为轴流式的 1/2。

低负荷稳定:增压比 2-4,适配 500-5000kW 四冲程柴油机,低速怠速时不易喘振,保障动力平顺。

缺点

功率受限:空气处理量低于 1000m³/h,无法满足大型船舶超 10000kW 二冲程柴油机需求,强行适配会导致进气不足、燃烧低效。

高效区窄:仅中低负荷效率达 75%-80%,满负荷时涡轮易超速,且叶轮为普通耐热钢,超 650℃运行易变形。

密封差:径向密封简单,废气泄漏多,长期效率衰减明显。

二、轴流式涡轮增压器:大型船舶的核心

轴流式增压器以 “涡轮气流轴向流动” 为特点,侧重大流量、高功率,是集装箱船、油轮等大型船舶的标配。

优点

功率适配强:空气处理量Z高 50000m³/h,满足 20000kW 以上二冲程柴油机需求,满负荷时进气充足,燃烧效率高。

全工况高效:多组叶片设计减少气流损失,效率达 85%-90%,高效区覆盖全负荷,低速时可调导向叶片防喘振。

可靠性高:涡轮叶片用高温合金,耐 800-900℃高温;迷宫式气封泄漏量仅为径流式 1/5,平均无故障时间超 10000 小时,适配长航时。

缺点

安装受限:叶轮直径 1-2m,重量超 1000kg,需专用吊装设备,仅适合大型船舶宽敞机舱。

响应慢:叶轮转动惯量大,负荷突变时动力衔接滞后,不适合近港频繁变负荷。

维护成本高:结构复杂需专业人员维修,部分需返厂,周期 1-2 周,成本远高于径流式。

综上,径流式以 “灵活经济” 适配中小型船舶,轴流式以 “稳定” 服务大型船舶,选择需紧扣船舶吨位、功率及航行场景。

声明:本文仅供交流学习,版权归属原作者,部分文章推送时未能及时与原作者取得联系,若来源标注错误或侵犯到您的权益,烦请告知,我们将立即删除,谢谢!!!