船用增压器的工作效率受哪些因素影响?

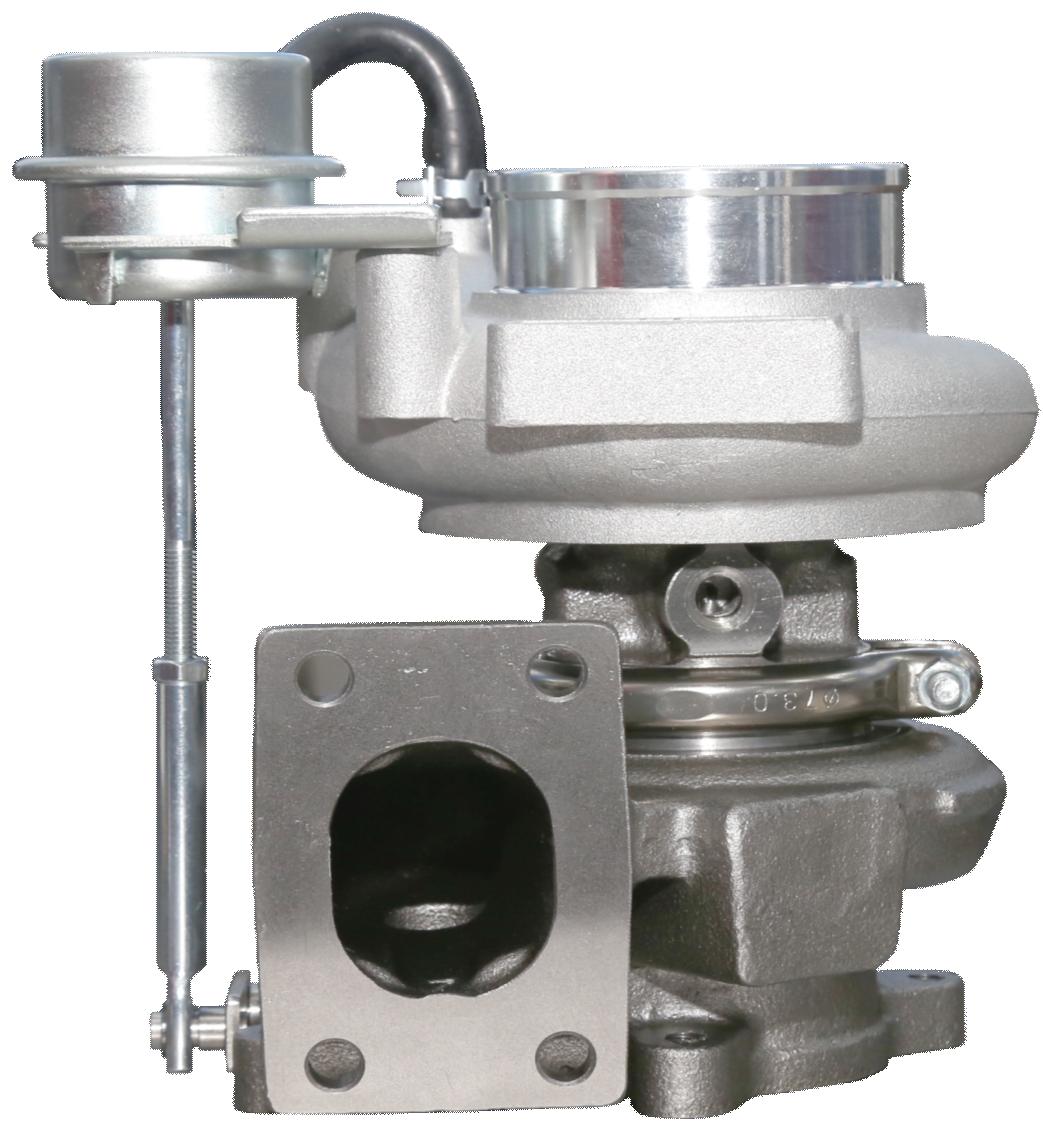

船用增压器作为船舶动力系统的 “动力放大器”,其效率直接关系到柴油机的功率输出、油耗与排污水平。其工作效率并非由单一因素决定,而是受增压器自身性能、柴油机工况、外部环境及维护匹配等多维度因素共同影响,具体可归纳为四大核心层面。

从增压器自身结构与核心部件来看,气动设计与轴承密封性能是效率的 “先天基础”。涡轮喷嘴环、压气机叶轮的叶面曲线(如后弯式叶轮的曲率)直接影响气流流动性,不合理的叶片形状会导致气流分离损失,降低能量转换率;流道尺寸若与气流流量不匹配,过窄易引发节流损失,过宽则会削弱气流驱动或压缩能力。同时,轴承系统的摩擦损失不可忽视,浮动轴承依赖润滑油膜支撑,油压不足或间隙过大会增加机械损耗;涡轮端气封、压气机端油封老化损坏,会导致废气泄漏或高压空气回流,直接削弱有效输出。

柴油机运行工况是影响增压器效率的 “动态变量”。负荷方面,船舶满负荷航行时,柴油机排气量足、温度高,涡轮能量充足,增压器转速提升,处于高效区;而低速或怠速时,排气能量不足,涡轮转速下降,易出现压气机喘振,效率可骤降 50% 以上。转速则与排气脉冲能量相关,转速过低会导致排气间隔过长,涡轮能量供应不稳定。此外,柴油机燃烧不充分产生的碳颗粒,会附着在涡轮叶片与喷嘴环上,堵塞气流通道,进一步降低涡轮做功能力。

外部环境与辅助系统为增压器效率提供 “基础保障”。进气温度过高(如热带海域)会降低空气密度,使压气机需消耗更多能量才能达到目标压力,而中冷器冷却效果差会加剧这一问题;空气滤清器堵塞会增加进气阻力,导致涡轮因排气量减少而转速下降,形成恶性循环。冷却系统中,涡轮壳冷却水套结垢、流量不足会引发部件过热,影响材料性能与润滑油黏度;润滑油老化、含杂质则会导致轴承润滑不良,增加机械损失,甚至引发转子卡滞。

增压器与柴油机的匹配度及维护状态,决定了效率的 “稳定性与持久性”。流量与增压比需准确匹配,流量过大易在低负荷时喘振,过小则高负荷进气不足;增压比过高需泄压耗能,过低则无法满足功率需求。日常维护中,未定期清洁叶轮积碳、更换轴承密封件,或忽视转子动平衡校验,会导致气流阻力增加、部件磨损加剧,效率可下降 10%-30%。

综上,船用增压器效率是多因素协同作用的结果,其中匹配度、柴油机工况与维护质量是核心。通过优化设计、控制燃烧状态与强化维护,可将其效率稳定在 80% 以上,Z大化船舶动力系统的经济性与环保性。

声明:本文仅供交流学习,版权归属原作者,部分文章推送时未能及时与原作者取得联系,若来源标注错误或侵犯到您的权益,烦请告知,我们将立即删除,谢谢!!!