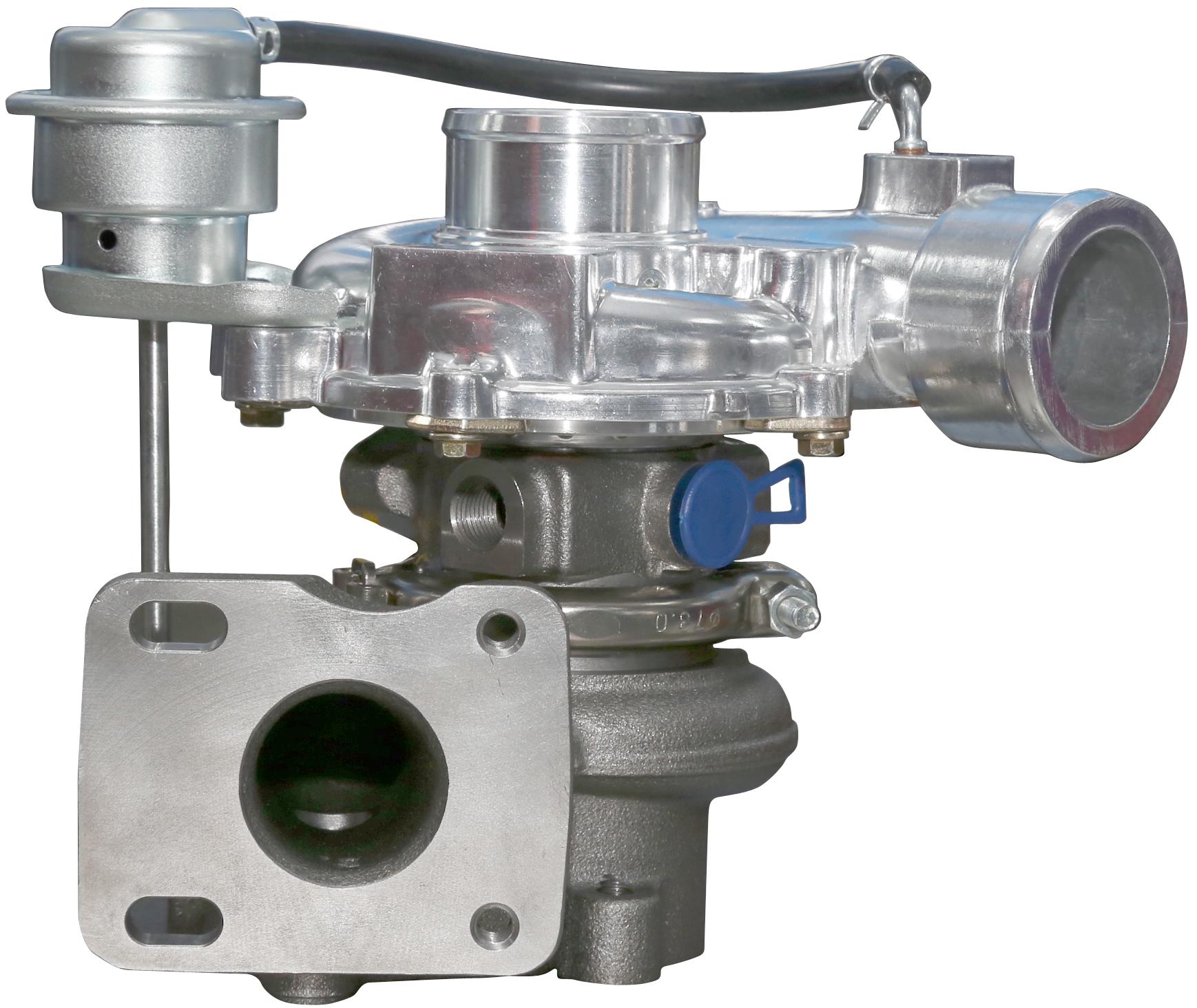

工程机械增压器的涡轮轴间隙的检测方法

检测工程机械增压器的涡轮轴间隙(包括径向间隙和轴向间隙)是判断轴承磨损状态、预防叶轮与壳体摩擦的关键步骤,具体方法如下:

一、检测前的准备

拆解增压器:先断开增压器与进排气管、机油管路的连接,拆除固定螺栓,将增压器总成从发动机上拆下。注意拆解时避免碰撞叶轮,防止叶片变形影响检测精度。

清洁部件:用煤油或专用清洗剂清洗涡轮轴、轴承、壳体等部件,去除油污、积碳和杂质,确保检测面无异物干扰。

工具准备:需准备百分表(精度 0.01mm)、磁性表座、塞尺(0.01-1mm)、V 型块或专用支架(用于固定涡轮轴)。

二、径向间隙检测(涡轮轴与轴承的径向磨损)

径向间隙是指涡轮轴在轴承内的径向晃动量,超标会导致叶轮与壳体摩擦。

固定涡轮轴:将增压器中间体(含涡轮轴和轴承)水平放置在 V 型块上,确保涡轮轴两端悬空,可自由转动。

安装百分表:将磁性表座固定在中间体壳体上,百分表测头垂直对准涡轮轴中部(或靠近叶轮的轴颈处),使测头与轴面轻轻接触,预压 1-2mm 并调零。

测量间隙:用手轻轻上下撬动涡轮轴两端,观察百分表指针的Z大摆动量,该数值即为径向间隙。

标准值对照:正常径向间隙应≤0.1mm(不同品牌型号略有差异,以厂家手册为准);若超过 0.15mm,说明轴承磨损严重,需更换轴承或增压器总成。

三、轴向间隙检测(涡轮轴的轴向窜动量)

轴向间隙是指涡轮轴沿轴线方向的窜动量,过大可能导致叶轮与壳体端面摩擦。

固定增压器:将增压器中间体竖直放置,涡轮端朝下,压气机端朝上,确保壳体稳定。

安装百分表:将磁性表座固定在压气机壳体上,百分表测头水平对准涡轮轴的压气机端端面(或轴肩处),测头与端面垂直接触,预压 1-2mm 并调零。

测量间隙:用手沿轴向交替推、拉涡轮轴(向压气机端推、向涡轮端拉),记录百分表指针的Z大摆动量,即为轴向间隙。

标准值对照:正常轴向间隙应≤0.1mm;若超过 0.12mm,可能是止推轴承磨损或定位套松动,需拆解更换相关部件。

四、注意事项

避免用力过猛:撬动或推拉涡轮轴时需轻柔,防止叶轮变形或轴承进一步损坏。

多次测量取平均值:径向和轴向间隙需在不同位置测量 2-3 次,取平均值以减少误差。

结合其他检查:若间隙超标,需同步检查叶轮是否有磨损、壳体是否有划痕,判断是否已发生摩擦损伤。

装配后复检:更换轴承或部件后,需重新检测间隙,确保符合标准后再装机使用。

通过以上方法,可准确判断涡轮轴的磨损状态,及时更换受损部件,避免因间隙过大导致叶轮与壳体摩擦、增压器异响或失效,从而延长其使用寿命。

声明:本文仅供交流学习,版权归属原作者,部分文章推送时未能及时与原作者取得联系,若来源标注错误或侵犯到您的权益,烦请告知,我们将立即删除,谢谢!!!